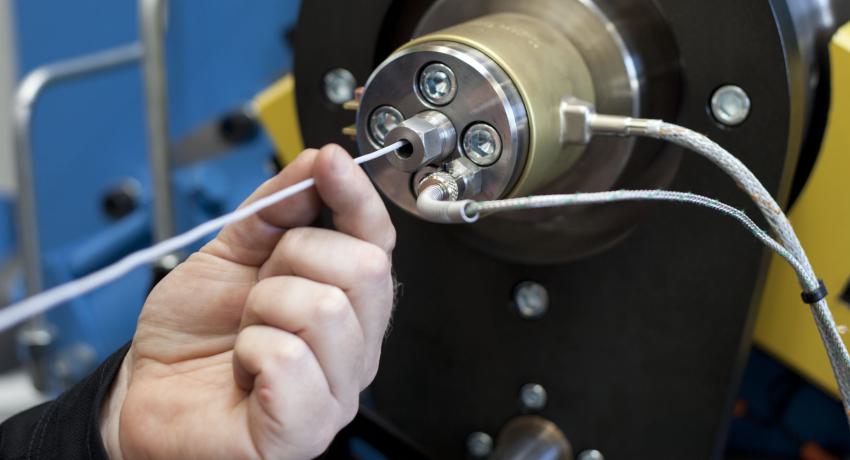

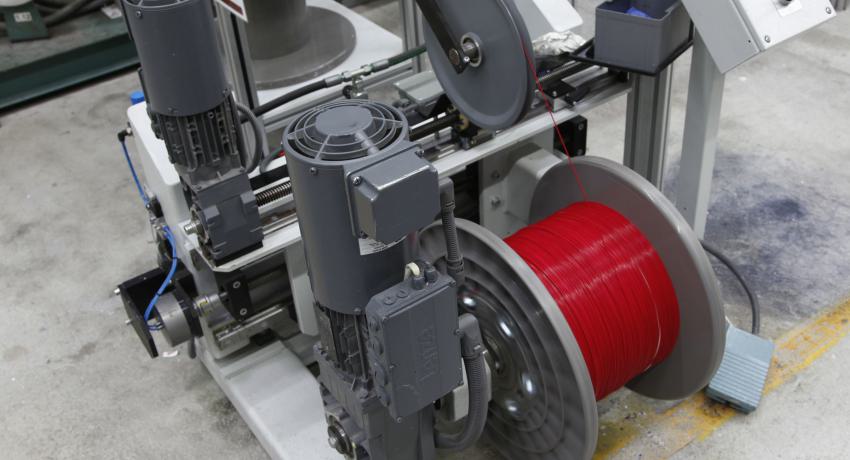

Die Verarbeitung von PTFE ist grundsätzlich komplizierter als die anderer, "herkömmlicher" Werkstoffe. Insbesondere ist es wichtig, das Reduktionsverhältnis zu beachten, das die Hersteller der PTFE Komponenten vorgeben. Das Reduktionverhältnis ist das Verhältnis der Querschnittfläche der Vorform zum Querschnitt der Isolation auf der Litze. Diese Reduktionsverhältnisse liegen im Bereich von 100 - 4000, je nach Typ des PTFE. Die maximal erreichbare Lauflänge für ein Kabel ergibt sich aus dem Volumen der Preform, welches durch die Länge und den Durchmesser des Zylinders bestimmt wird. Das Volumen der Preform kann auf dem Leiter "verteilt" werden, wobei immer zu beachten ist, dass der Querschnitt der Preform zum Querschnitt der Isolation auf dem Leiter passen muss.

Da die Länge des Zylinders des Extruders aufgrund der Bauform vorgegeben ist, ist an der Maschine nur der Durchmesser des Zylinders ein veränderbarer Parameter. In unsere PTFE-Extruder lassen sich sowohl größere, als auch kleinere Zylinder einsetzen, z.B.: Ø=76 mm anstelle der üblichen 64 mm. Bei einer Litze mit einem Durchmesser von 0,5 mm und einem Außendurchmesser von 1,2 mm ergeben sich (bei einem empfohlenen Reduktionsverhältnis des Herstellers von 3000) beispielsweise folgende Reduktionsverhältnisse:

- Extruderzylinder Ø 64 mm: 1:2468

- Extruderzylinder Ø 76 mm: 1:4180

Es ist also nicht möglich, beliebig große Zylinder in einem Extruder zu verbauen, um größere Lauflängen zu erhalten, da immer die Querschnittfläche der Isolation zur Preformfläche passen muß. Typisch erreichbare Lauflängen betragen 2000 - 6000 m. Die Liniengeschwindigkeiten, mit denen das Kabel produziert wird, richten sich dann wiederum nach der Dicke der Isolation. Denn das im PTFE-Rohmaterial vorhandene Lösemittel muss vollständig ausdampfen und im Sinterturm aussintern können, damit das Kabel hinterher seine positiven Eigenschaften erhält. Übliche Geschwindigkeiten von PTFE-Kabelextrusionslinien variieren um die 60 m/min. Bei sehr dünnen Isolationsstärken ist es aber auch denkbar, 100 m/min zu erreichen. Die hier begrenzenden Faktoren liegen eher in der Physik und Chemie, als in der Maschinentechnik.

Eine besondere Kenngröße für die Qualität einer PTFE-Kabel-Extrusionslinie ist die erreichte Zentrizität, sprich wie weit sich der Leiter aus der Mitte der Isolation verschoben hat. Je dünner die Wandstärke der Isolation, desto schwieriger wird es, hohe Zentrizitäten zu erreichen. Denn, je dünner die Wandung umso stärker fallen Exzentrizitäten ins Gewicht. Bei einer sehr dünnen Wandstärke ist es z.B. fast unmöglich, 92% Zentrizität zu erreichen. Jedoch erreichen unsere Extruder auch hier noch beeindruckende Werte.

Weiterhin ist zu bemerken, dass die Produktion von PTFE-Kabeln, verglichen mit der Verarbeitung von "herkömmlichen" Werkstoffen, technisch sehr anspruchsvoll ist. Es ist erfoderlich, dass die Maschinenbediener große Sorgfalt bei jedem einzelnen Schritt im Produktions-Prozeß walten lassen.